对于高浓度、高污染废水零排放,更多的利用到蒸发器,而蒸发器也在近几年发生了迅猛的发展:MVR机械压缩节能蒸发器、低温多效蒸发器、降膜蒸发器、升膜蒸发器等等。

多效蒸发器是将几个蒸发器串联,使得蒸汽热能可以得到多次利用,从而提高热能利用率和节约蒸汽资源。这种蒸发器,对于建设单位有较多蒸汽资源的环境比较适合,因为可以采用措施使得蒸发器在低温状态下运行,因此采用被利用过得乏蒸汽即可。首钢京唐公司的海水淡化系统,就是基于这样的原理并充分进行能量回收,梯级蒸汽利用的系统。

一、 低温多效蒸发器的工作原理

采用多个蒸发器串联,在首个蒸发器采用蒸汽直接将蒸发器内的废水加热沸腾,产生的二次蒸汽进入第二个蒸发器作为热源,即为二效蒸发。那么串联了几个蒸发器,就是几效。首钢京唐公司的海水淡化,采用的是国际先进的低温七效蒸发系统。如此,后一效依次利用前一效的二次蒸汽作为热源,后一效同时成为前一效所蒸发蒸汽的冷凝器,蒸发过程中仅第一效需要消耗生蒸汽。因此,单效蒸汽消耗量约为1.1,双效蒸汽消耗量约为0.57,三效蒸汽消耗量约为0.4,四效约为0.3,五效约为0.27。

如何低温多效蒸发器用于废水零排放

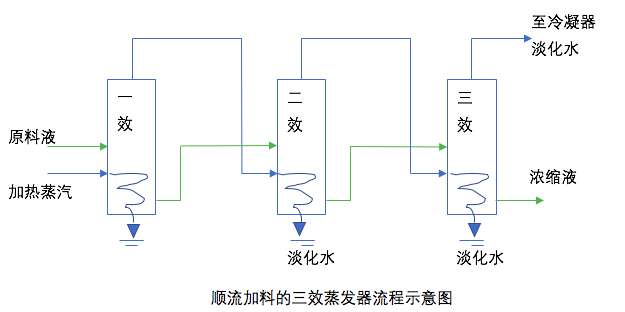

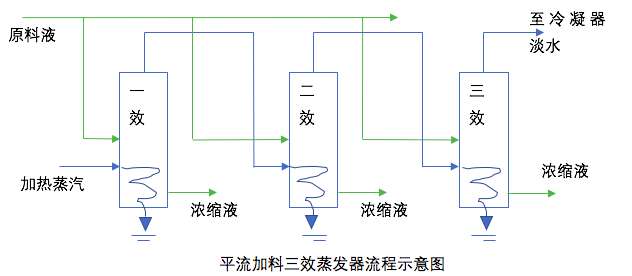

根据物料与蒸汽相对流向的不同,低温多效蒸发器通常分为顺流加料、逆流加料和平流加料三种不同的蒸发流程。

顺流加料如上图,蒸汽与待蒸发物料的投加方向相同。但高粘度溶液不适合采用顺流加料的方式,因为后效蒸发室的压强和沸点都低于前效,在效间压差的作用下,物料依靠效间压差进行自然输送,且自蒸发产生蒸汽,在节约能量的同时,后效的传热系数逐渐降低,后效的蒸发效果也呈降低趋势,影响高粘度液体的蒸发效果和流体效果,容易产生粘附和结垢。

逆流加料则是蒸汽和待蒸发物料的流动方向相反,物料从末效进入,逐渐向前效流动,因存在压强差不能自动完成,效间都需要水泵提升。但物料沿流动方向温度逐渐升高,浓度也逐渐增加,因而各效的传热系数相差不大,但蒸发的蒸汽量却小于顺流加料。该流程适于粘稠度较大且随温度变化较大的溶液,不适于热敏性溶液的蒸发。

平流加料,是指蒸汽自第一效顺流向最末效,而料液则每效单独供给单独流出。伴有结晶析出的蒸发过程宜于采用平流加料的方式。

如何低温多效蒸发器用于废水零排放

二、 与单效蒸发器的比较

多效蒸发器的第一效的加热蒸汽压强和冷凝器的压强都与单效蒸发器相同时,多效蒸发器的总温度差损失较单效蒸发时更大,且效数越多,温度差损失越大。

多效蒸发提高了加热蒸汽的利用率,但就每一效而言,其生产能力和生产强度较单效时低,而总体生产能力自然是更高。

蒸发相同水分量的时候,多效蒸发所消耗的蒸汽量较单效小,所以在需要蒸发大量水分的环境下,宜选用多效蒸发的方式。

多效蒸发根据物料性质和蒸汽温度,存在效数最佳值,需要通过计算确定使系统的单位生产能力总费用最低。

三、 多效蒸发器的特点

1. 由于后效利用前效所产生蒸汽的热量,因而全套系统设计高效节能,蒸汽耗量低,运行稳定;

2. 科技透过特殊设计实现简单切换改效,以适应不同特质的产品蒸发需求;

3. 适用于热敏性物料的浓缩,温度蒸发低,料液受热温和,二次蒸汽部分经喷射式热压泵重新吸入一效蒸发器,使热量得到充分利用。

4. 物料在蒸发器进行汽液分离后,进入分离器再分离,分离效果好,使整体设备效力提高;

5. 设备采用直立结构,结构紧凑,占地面积小;

6. 连续蒸发,物料在设备内一次通过即可达到所需的浓度;

7. 系统内置清晰管路,可实现就地清洗,清洗无死角;

8. 特殊设计的冷凝器,可在冷却水温度30度较高温度甚至更高的条件下正常运行;

9. 远程智能无人管理,系统智能化傻瓜式运行;

四、 多效蒸发器的应用

食品行业:淀粉、淀粉糖、果汁、饮料、酒糟滤液、味精液、木糖液、蔬菜汁、大豆乳清水、奶液、发酵液等;

环保行业:高浓度有机废水零排放、高浓度含盐废水零排放、化工尤其是煤化工等行业废水零排放、金属切削等废水零排放、电子行业废水零排放、屠宰养殖废水零排放、反渗透浓水零排放等需要零排放的环节。

北京欣欣绿洲环保,匠心诚意只为青山碧水!专注环境治理、零排放、高效节能20年!精于污水减量浓缩、废水零排放、垃圾渗滤液处理、蒸发结晶装置、DT反渗透、污水深度处理、高精度过滤器、污泥减量处理、大型设备节能、智能控制系统,方案。

文章关键词:废水零排放,低温多效蒸发器,反渗透浓水,DT反渗透,蒸发结晶装置